IT之家 11 月 20 日消息,在苹果介绍 Apple Watch Series 11 和 Apple Watch Ultra 3 采用 3D 打印工艺之后,国外维修团队 iFixit 昨日(11 月 19 日)发布博文,深入挖掘在 iPhone Air 上的 3D 打印工艺。

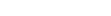

IT之家援引博文介绍,iFixit 团队拆解苹果 iPhone Air 之后,发现苹果首次采用 3D 打印金属零件,其 USB-C 接口外壳竟采用了 3D 打印技术,用回收钛金属经 BLT 激光粉末床熔融设备制造。

该团队认为,这与 Apple Watch Series 11 和 Ultra 3 的钛金属表壳同步推出,标志着金属 3D 打印进入高规模生产。

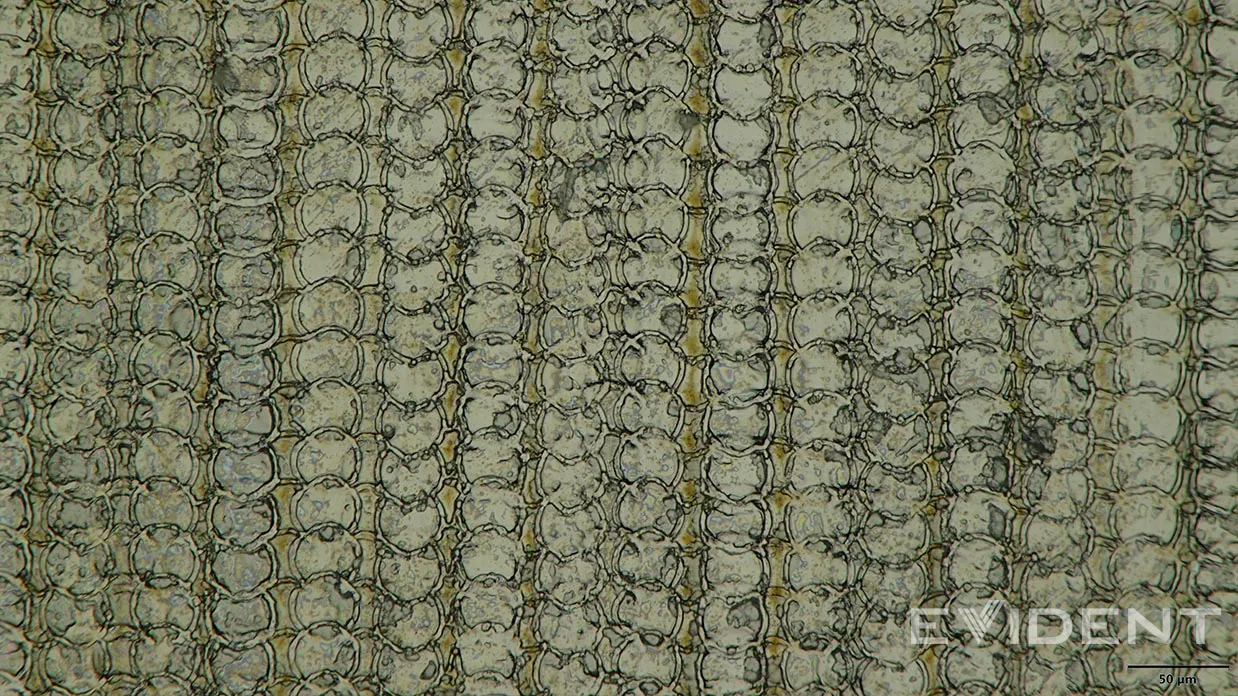

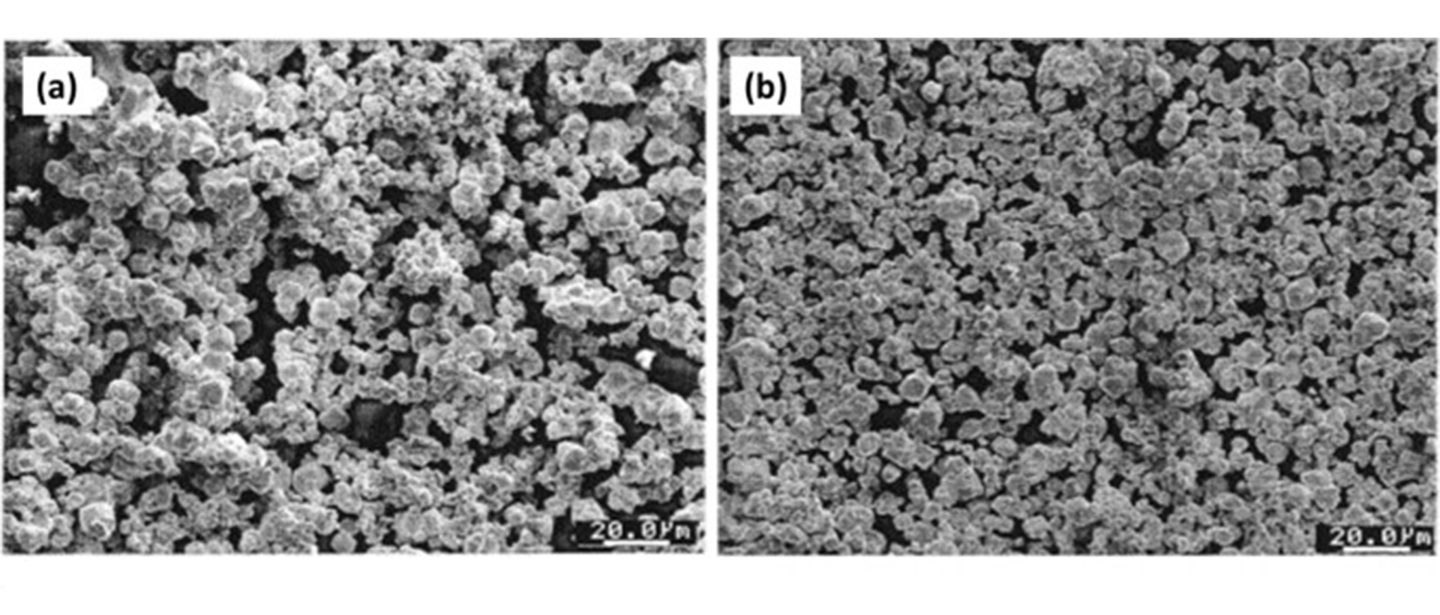

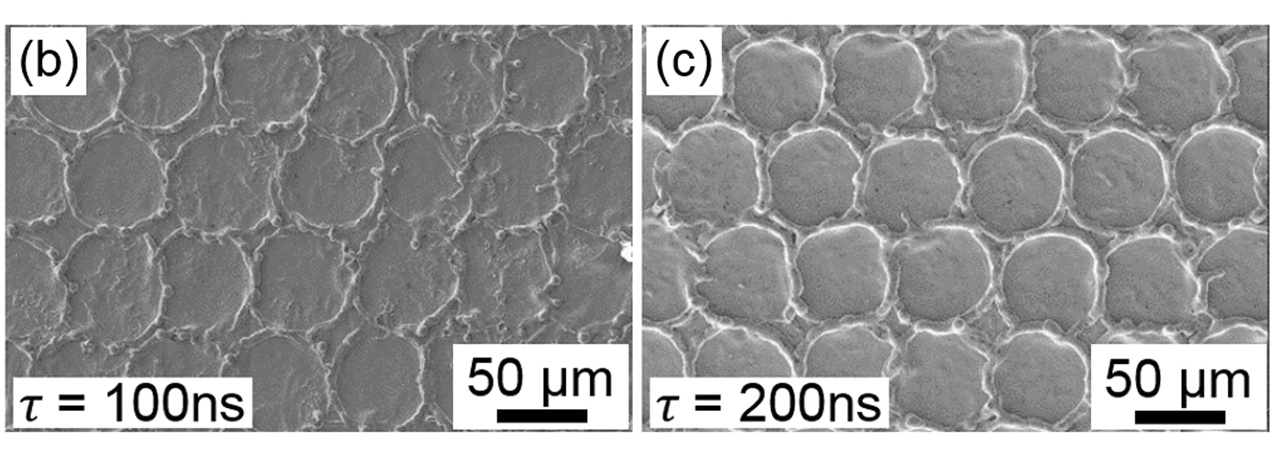

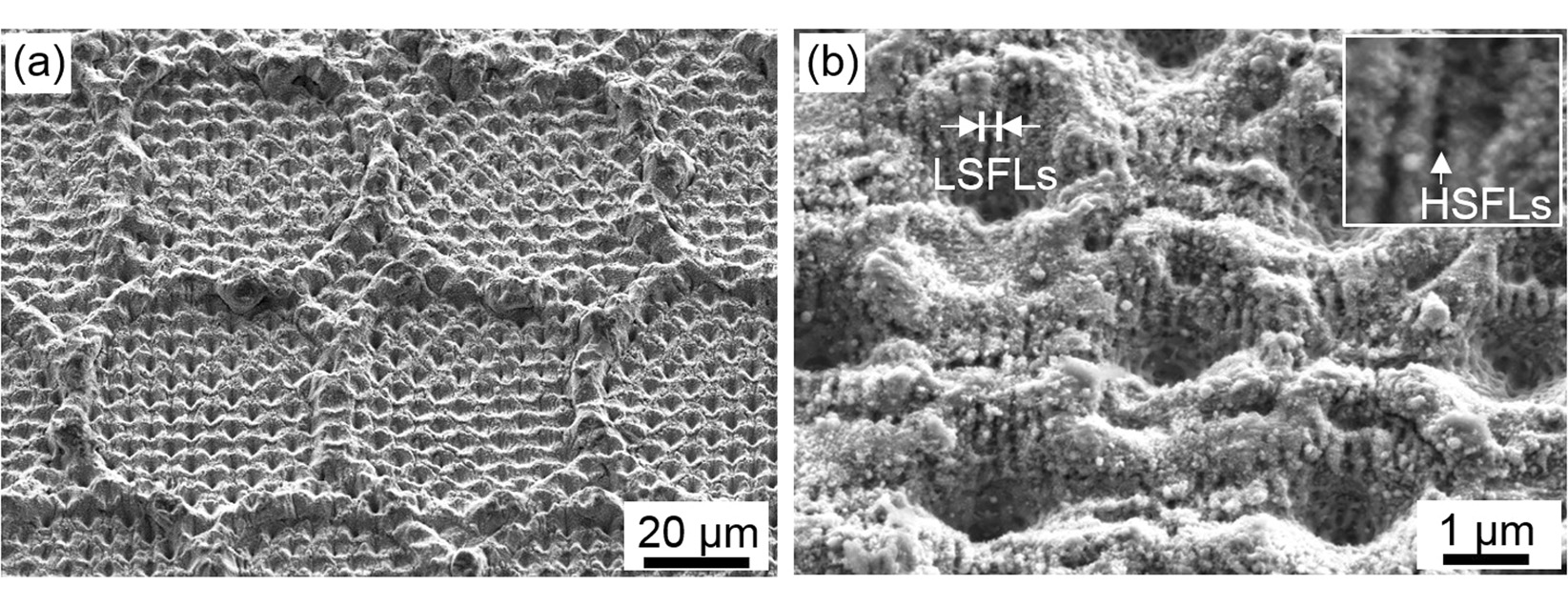

显微镜观察发现,该接口表面呈现链状圆形“麦田圈”纹理,在 50 微米尺度下极为罕见。最初有分析猜测是粘结剂喷射成型(Binder Jetting),即使用黏合剂将粉末结合成形。

但 iFixit 的拆解结果显示,这种链环状结构更接近一篇六年前医学论文中的脉冲激光烧蚀技术,该工艺可在钛表面形成 10-50 微米结构,原用于在假体上增加抗菌特性。这种方法可在钛表面形成精细结构,并避免高温造成变形或变色,适合精密零部件生产。

苹果官方虽未明确称为“脉冲激光烧蚀”,但确认其使用多激光设备构建数百层钛结构。这种工艺相比传统锻造节省 33%—50% 材料,预计一年减少超过 400 吨钛使用,符合其碳中和目标,同时减少采矿及制造废料,在全球钛市场价格波动下具备供应链稳定优势。

除环境效益外,该工艺还能在金属表面形成特定纹理,提高塑料与金属结合力,改善防水密封,并实现亚微米级精度,有助于 iPhone Air 在极薄机身下保持紧密公差。然而,苹果并未开放零件打印文件,加之所用材料和设备高度专业化,该技术目前不会提升普通用户的维修可能性。

相关阅读:

《苹果揭秘 Apple Watch Series 11/Ultra 3 钛金属表壳如何诞生:全用 3D 打印制成,节省 400 吨钛原料》