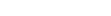

打开全球各大晶圆代工厂2025Q2的财报 ,TSMC一枝独秀:营收同比增长大于40%,遥遥领先行业平均,市场份额进一步扩大到70%。

回顾历史,近期先进逻辑工艺的几个重大技术分岔点,台积电全部做出了正确的选择,没有明显的错误。

2018前后开始风险生产的7nm节点。Intel选择了DUV光刻机,因良率问题量产困难。TSMC选择了切换到EUV光刻机,成本更低,良率更高。Intel花了3年时间,才解决了良率问题,但错过了市场窗口。台积电一举超越Intel,取得了先进工艺的领先地位。

2022前后开始风险生产的3nm节点,三星选择切换到更先进的GAA晶体管,性能不及预期,又因良率问题量产困难。TSMC选择了沿用FinFET架构,并借助材料和工艺创新来提高性能和密度,率先进入量产。而三星的GAA工艺虽然在2022Q2年就宣布开始量产,但2024Q1年被曝光良率<20%,至今仍在良率爬坡阶段苦苦挣扎。凭借3nm工艺,台积电在2024年狂揽162亿美元(其3nm工艺占全年总营收的18%),到2025年第一季度这一比例更是攀升到22%。而三星,至今仍未赢得任何一家大客户青睐,市占率近乎为零。这一战,台积电的FinFET架构大获全胜,三星的GAA架构举步维艰。另据估算,台积电和三星各自在3nm工艺节点的研发投入了超过100亿美元。

这场百亿级商业机会的角逐,胜负的天平早在2018年就已经向台积电倾斜。2018年5月,三星宣布将在3nm节点开始采用GAA晶体管。彼时,7nm工艺尚未量产,用于3nm的技术还处于早期预研阶段。IBM等晶圆厂对GAA晶体管的研发在2017年刚刚取得重大突破,展现出非常显著的性能提升潜力。而进一步提升FinFET性能的关键技术也处于学术探讨阶段。台积电、三星和Intel对3nm工艺的技术选型,都是在缺乏数据支撑的情况下,提前5年做了价值数百亿美元的抉择。

01为什么台积电每次都能在技术路线的岔路口,选择正确的路线呢?

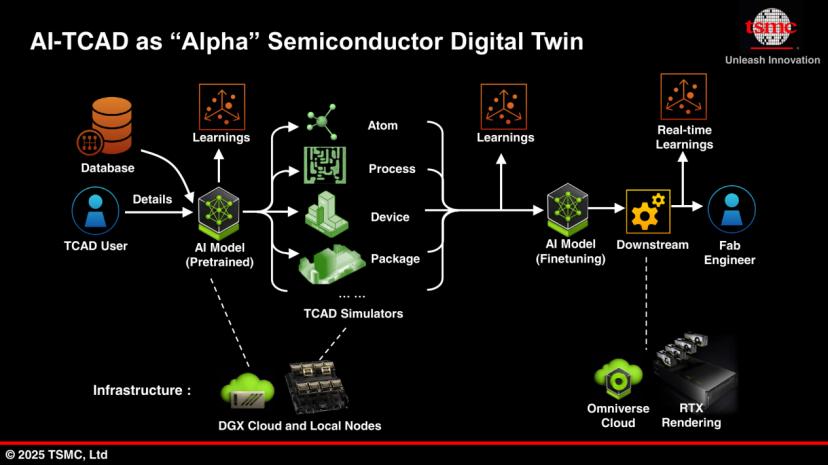

台积电的工艺研发部门搭建了一套数字孪生系统,在仿真环境中探索了海量的材料和工艺组合,逐一评估性能收益和良率风险。在这套量化评估系统的支撑下,台积电得以“未战而妙算”,避免了孤注一掷的豪赌,在科技和商业竞争中接连获胜。

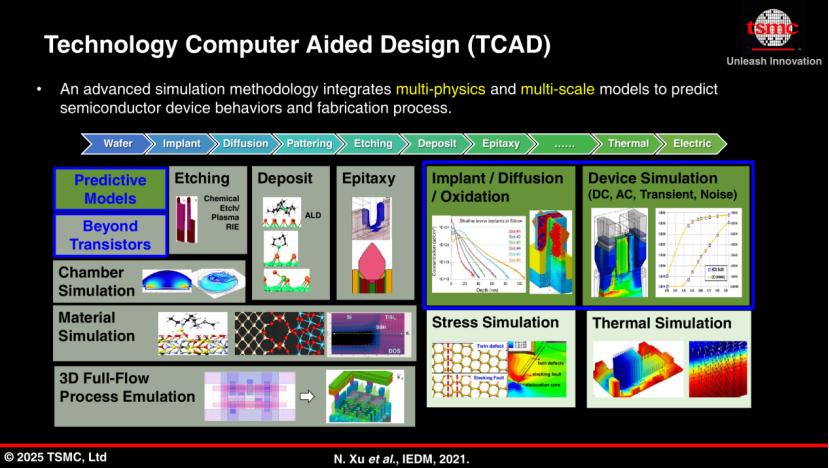

这套数字孪生的核心便是EDA软件一个独特的分支——TCAD仿真软件。TCAD(Technology Computer Aided Design)全称是半导体工艺和器件仿真软件,是全面地描述工艺和器件物理的研发工具软件。它将半导体制造工艺中的薄膜、刻蚀、光刻、离子注入、扩散、氧化、化学平坦化等步骤,以及晶体管物理特性背后需要考虑的量子约束、弹道输运等高阶物理效应,总结成偏微分方程组,用数值方法求解。借助TCAD产品,晶圆厂可以通过数值仿真,取代昂贵、费时的实验,缩短工艺研发周期30%以上,降低流片成本超50%(据国际半导体技术路线图ITRS数据)。

晶圆厂也会利用TCAD对不同器件结构进行仿真优化,对电路性能及电缺陷等进行模拟,以此提高器件和电路的性能,在FinFET、GAA等先进工艺节点的研发中,TCAD对器件结构优化的贡献率超70%。可以说,TCAD的应用水平,决定了晶圆厂的工艺先进性和良率,它是晶圆厂器件和工艺研发的核心软件,也是晶圆厂制定芯片工艺规格书的必备工具。多年来,全球 TCAD 仿真工具主要被两家美国公司新思科技和芯师电子(Silvaco)垄断。

新思科技作为TCAD软件的全球龙头,专注于最先进的工艺节点(如5nm, 3nm, 2nm)、FinFET、GAA等复杂三维器件的模拟,是业界公认的黄金标准;芯师电子的TCAD在功率器件(Power Devices)、化合物半导体(GaN, SiC)有比较明显的优势。2011年之后,两家后起新秀加入了这一领域的角逐,它们分别是奥地利公司GlobalTCAD Solutions和中国公司苏州培风图南半导体有限公司,前者以商业化维也纳工业大学(TU Wein)的前沿器件仿真学术成果著称,后者以能全面对标新思科技及拥有出色的虚拟晶圆厂工具Emulator而闻名。

02从“强设计、弱制造”向“设计与制造协同发展”的转型

今年5月下旬,美国商务部工业与安全局(BIS)突然对EDA三巨头(新思科技、楷登电子、西门子)下发出口限制通知,要求其向中国大陆客户销售EDA工具需提前申请许可,且未设缓冲期。这一禁令,对于比较成熟的通用型的芯片企业来说影响不大,但先进制程再次遭受重创。近年来,美国通过“实体清单”等手段,限制任何使用美国技术的公司(包括台积电、三星)为中国特定企业(如华为)代工芯片,并通过设备和软件的禁运,极力阻挠中国芯片生产加工工艺的进步。中国在过去全球化浪潮中,凭借市场和人才优势,成功地在产业链的“设计”环节占据了重要位置,但对更基础、更需要长期技术积累的“制造”环节投入不足。意识到制造环节的重要性,国家在政策、资金和行业布局等多方面加大投入。比如,区别于一期基金以产能扩张为主要目标,国家集成电路产业投资基金更注重产业链协同增强,形成“设备 - 制造”联动。

行业龙头企业华大九天在存储芯片领域实现突破,今年8月,其官宣的“存储全流程EDA解决方案”,突破了传统设计模式受困于海量阵列、复杂信号处理的瓶颈,满足了超大规模Flash/DRAM存储芯片对存储密度、性能、交付效率等的严苛要求。

对于正努力解决“制造”瓶颈的中国半导体产业,TCAD 拥有除了前文所述的重要作用外,还承担着很多特殊任务:

绕过部分限制:在无法获得最先进EUV光刻机等设备的情况下,可以利用TCAD在现有工艺平台上进行极致优化,挖掘技术潜力,提升产品性能。

加速技术积累:通过仿真可以快速学习和理解国际先进技术的物理本质,缩短自身的技术摸索时间,为自主创新打下坚实基础。

支撑产线协同:帮助国内的芯片设计公司(Fabless)与晶圆代工厂(Foundry)更高效地合作。设计公司可以通过代工厂提供的TCAD仿真模型,更好地设计电路,减少MPW(多项目晶圆)流片失败的风险。

总之,TCAD是连接工艺理论与生产实践、器件物理与电路设计的不可或缺的桥梁。它虽然不是生产线上直接制造芯片的机器,但却是驱动这些机器如何更好地工作的“大脑”,是现代半导体制造业的基石性工具。

已发生的3nm 竞争中,TCAD 已从辅助工具升级为战略胜负手。未来,随着 2nm 制程引入 CFET(互补场效应管)和 CFET(互补场效应管),TCAD 需解决三维异质集成与量子效应耦合等新挑战,其重要性将进一步凸显。可以预见,谁能更高效地利用 TCAD 优化工艺、缩短研发周期,谁就能在先进制程的 “马拉松” 中占据先机。