在智能硬件日益追求“无感操作”与“沉浸体验”的今天,触控早已不只是“点一下”那么简单。数模龙头艾为电子推出新一代三合一触控芯片,集成电容、压感、压容三大技术,实现更智能、更精准的触觉交互,助力“指尖革命”。

多种触控方式技术原理

电容触摸检测技术(容式)

通过检测电容变化来感知触摸操作,可实现触摸按键、触控滑条等功能,还能提供高精度的滑动坐标检测。 但是容易受到外界干扰和防水性能的不足,易因水汗引发误触,需依赖算法优化。

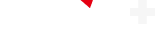

电容触摸检测原理

图1 自容触摸原理示意图

【工作原理】自电容测量:测量电极 相对于大地的电容变化;

【应用优势】电容检测方案设计简单,组装简单,且成本较低。

电阻式压力触控技术(压感)

通过压力改变电阻阻值,能够精准检测用户的按压力度,具有较高的分辨率和抗干扰能力,可实现多级按压识别。但响应时间和应用扩展性稍逊一筹。

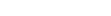

电阻式压力触控原理

图2 电阻式压力识别原理示意图

【工作原理】通过高灵敏度应变材料,结合惠斯通电桥,将微米级形变转化为uV至mV级的信号;

【应用优势】常用于需要支持防水的物理按键和多级压力检测场景,技术成熟、结构简单,应用广泛。

电容式压力检测技术(压容)

当压力作用于电容极板间,产生微小距离变化,利用TX/RX电极间的互电容变化计算出按压力度,从而实现多级按压识别。

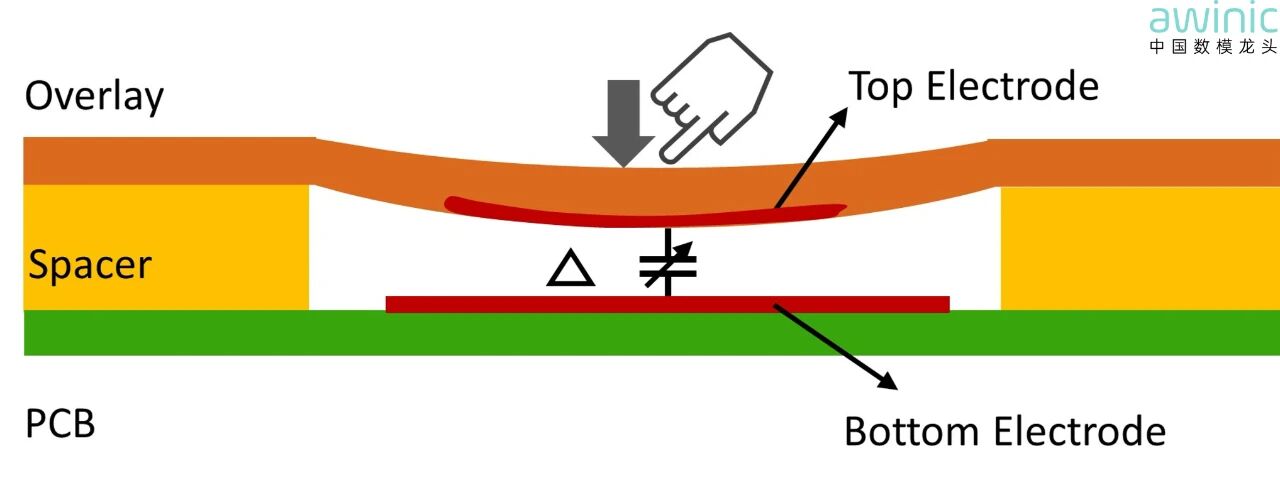

压容触控技术原理

图3 压容触摸原理示意图

【工作原理】根据平行板电容原理,手按压时电容两个电极之间的间距变小,电容会增大;

【应用优势】常用于需要支持防水的物理按键和多级压力检测场景,功耗较低。

新一代三合一触摸应用单芯片解决方案

基于前面介绍,不同产品,不同场景,选择的触控方案不一样,甚至需要同时应用两种方案。产品需要集电容触摸检测、压感检测和压容检测三合一技术于一身,实现三位一体检测和识别功能,弥补了彼此的不足,为用户带来更丰富、精准的交互体验。

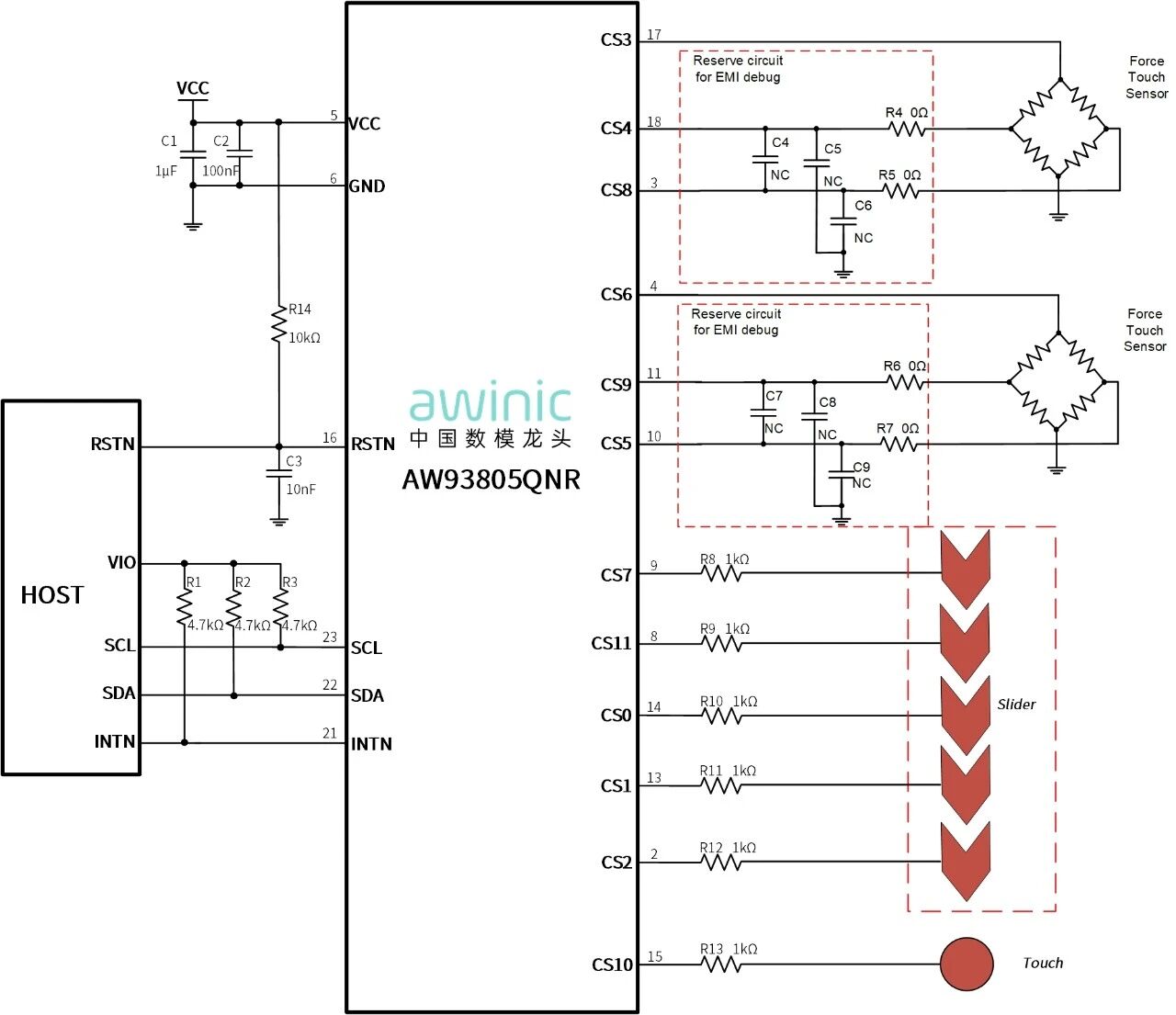

数模龙头艾为电子推出的AW938XX系列最多覆盖5通道电阻式压感应用/6通道电容式压感应用,具备21Bit高精度ADC ,支持多级按压识别,单击/双击、长按/短按检测。覆盖 12 通道电容触控应用,具有 1aF 电容检测精度,能自动抵消 220pF 以内的负载电容,可实现触摸按键、触控滑条等功能以及适配多种压感+电容组合使用场景。

方案功能实现多

图4 芯片方案设计示意图

接入Force传感器模组实现力度检测功能。

为电容检测芯片外接滑动感应电极即可实现滑动和Touch功能,根据不同的PAD设计,可实现上/下/左/右滑动事件上报。

将电容检测Touch Pad和Force力度结合判断按键按压状态防止误触。

21Bit高精度ADC ,1V 偏置补偿能力,具备高信噪比压感信号检测能力。

支持超小封装1.729mm*1.538mm*0.629mm。

1aF 高灵敏度电容感应,16 档量程可调。有效支持不同形状滑动感应 PAD。

内置高速滑动坐标解析算法,可实时解析并上报滑动坐标数据。坐标精度优于0.2mm。

32bitMCU+RAM 架构加持,芯片可以同步处理电阻式压感、压容、电容触摸信号,通过中断触发上报事件给到平台。

压感+电容算法在一个芯片内部实现,便于维护,不依赖平台进行算法处理。

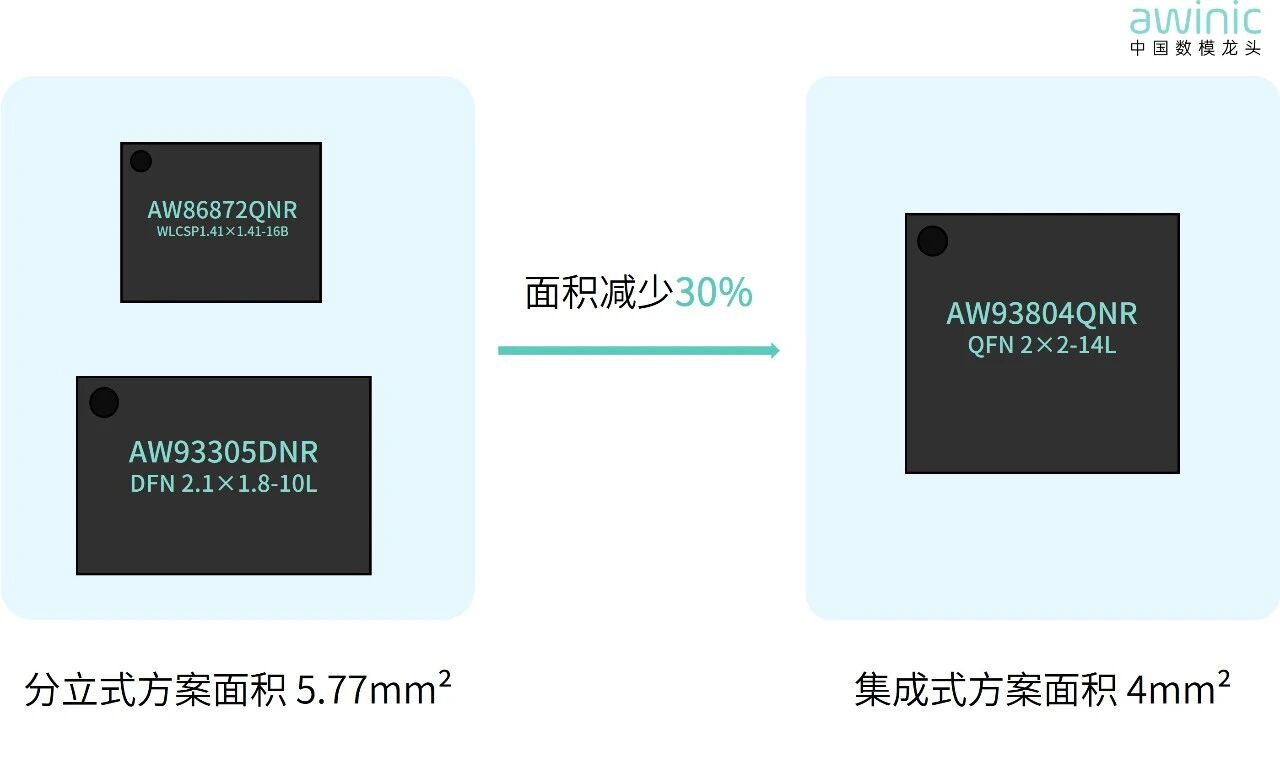

产品应用面临需要同时使用force和cap应用场景时,往往会采用多个独立芯片完成不同功能,或针对单一功能需要协同工作实现,集成式芯片封装优势可以减少占板面积。例如AW93804QFN和AW93310QFN对比在封装一样的前提下迭代增加了电阻式压感模组的检测应用。

图5 芯片封装面积示意图

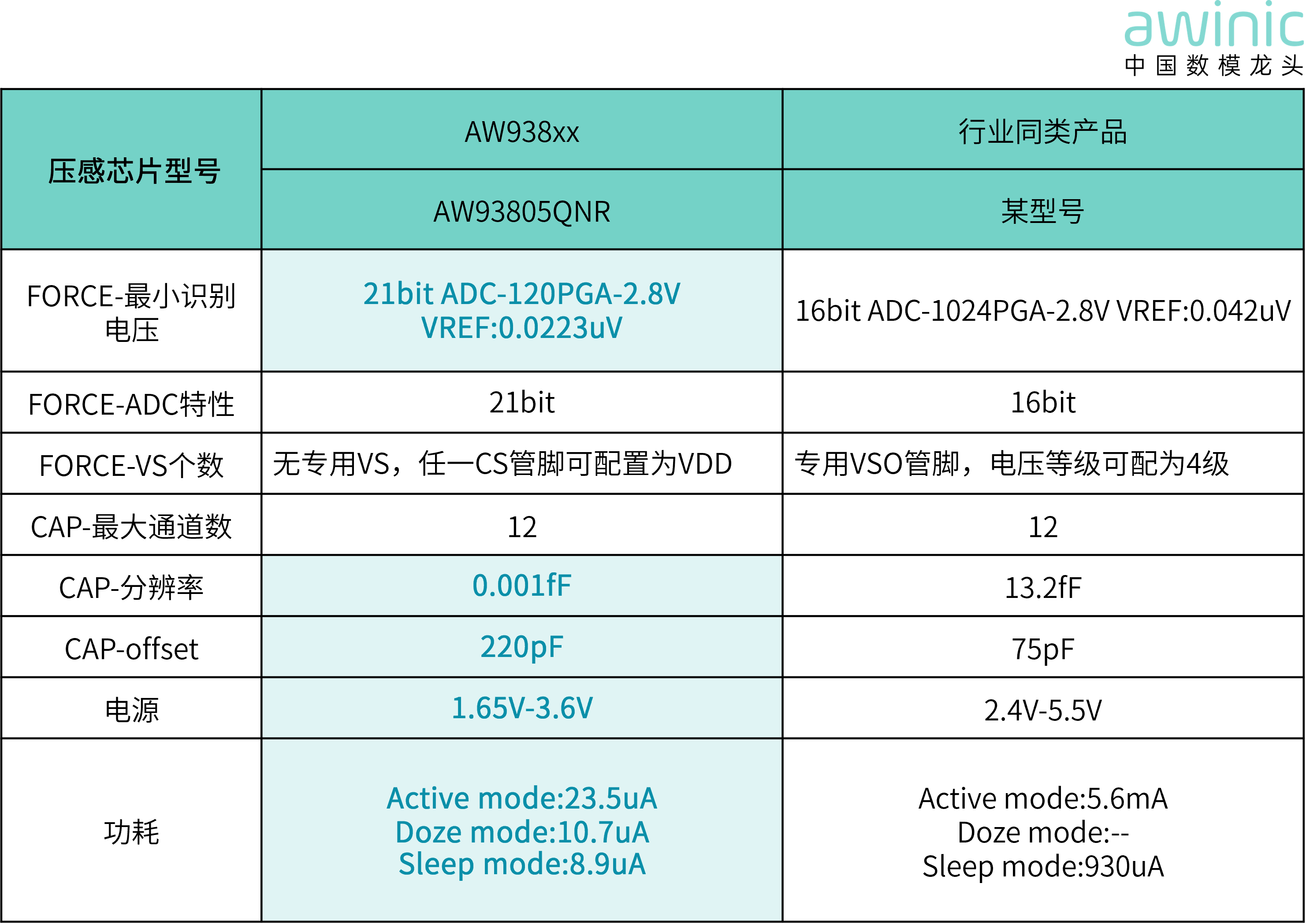

芯片性能好

表1 芯片性能对比

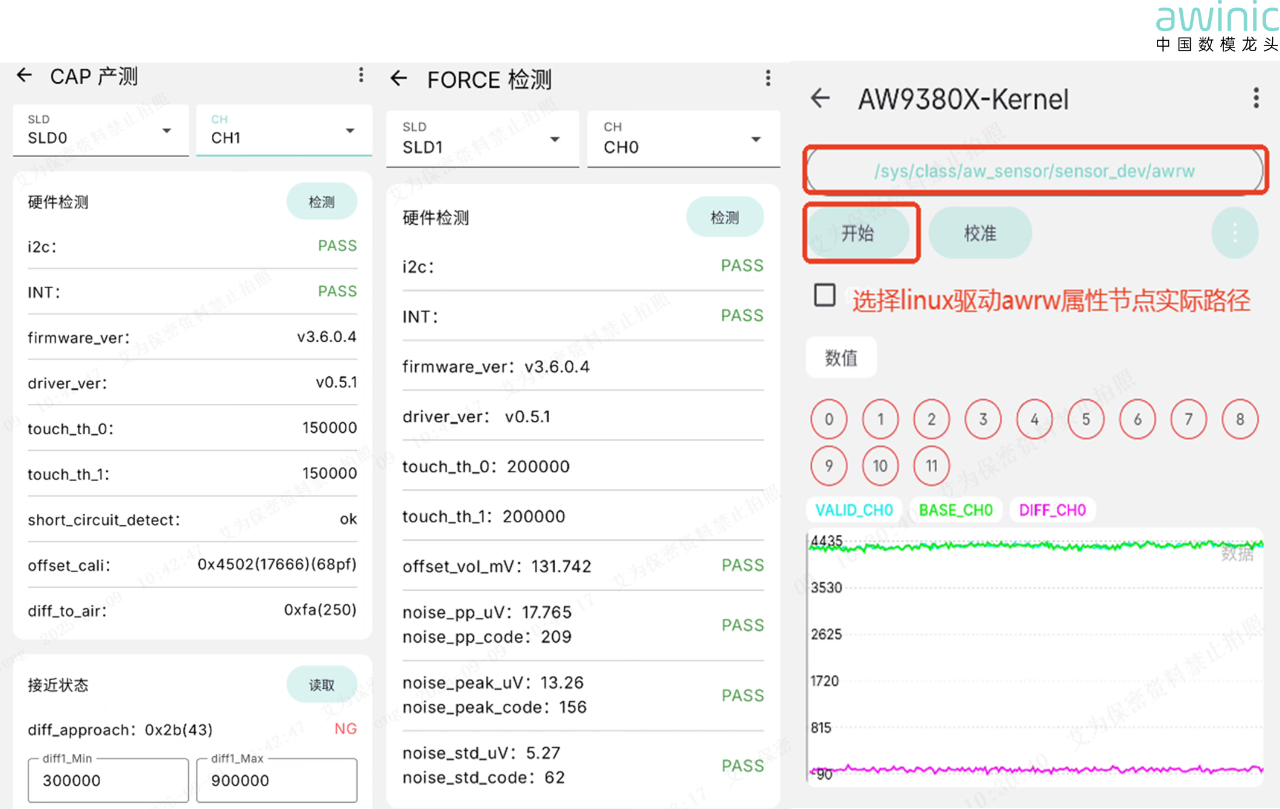

可视化效果调试效率高好的产品来源于好的体验,好的体验来源好的效果,好的效果需要有完善、高效的调试工具和调试方法。

图6 调试APK示意图

全场景落地,赋能智能终端升级

触控滑动手势常在随身携带交互性较强的科技产品中出现,IOT(如耳机、智能眼镜,手表等),智能手机、汽车领域、智能家电等,艾为电子滑动触控手法和force按压以及力度检测贴合用户需求,常见方案在产品中应用如下:

IOT领域产品滑动或手势功能切换,以及Force按压应用(如单击/双击/长按/短按检测等)。

智能手机类,相机控制按键,集多级力度按压和触控滑动功能于一体,可快速启动相机、拍照和功能切换以及手动对焦等。

汽车领域,如方向盘多功能按键和方向盘手持检测功能

家电行业,防误触按键类功能同时需要满足滑条应用扩展需求(一维滑条,二维滑条,圆形滑条)。

图7 方案应用场景示意图

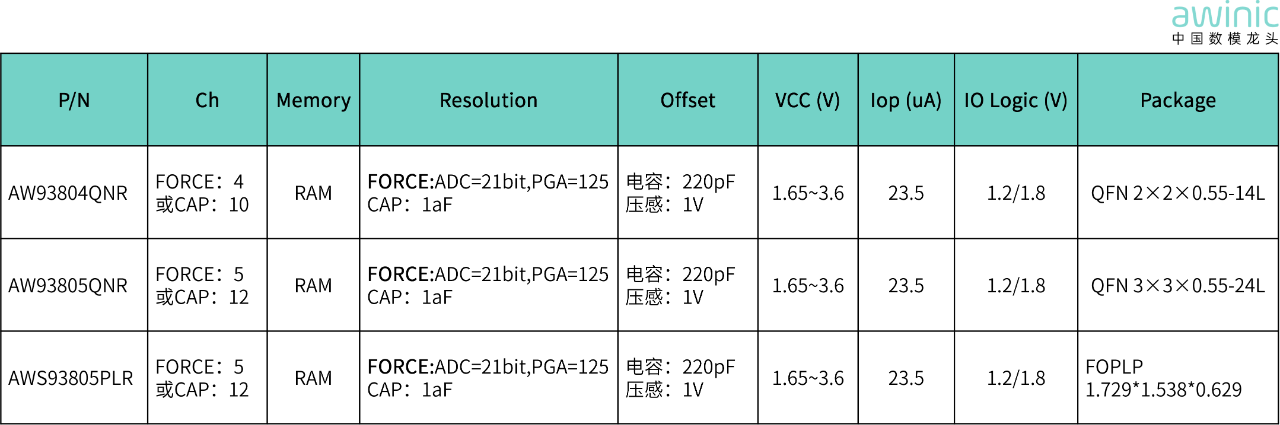

方案选型匹配度高

表2 艾为推荐选型表

中国数模龙头艾为电子将不断持续创新CAP/FORCE手势识别技术,以高集成芯片、灵活算法和高效支持,助力客户加速创新,打造更智能、更精准、更可靠的交互体验。