(图片来源:Tom's Hardware)

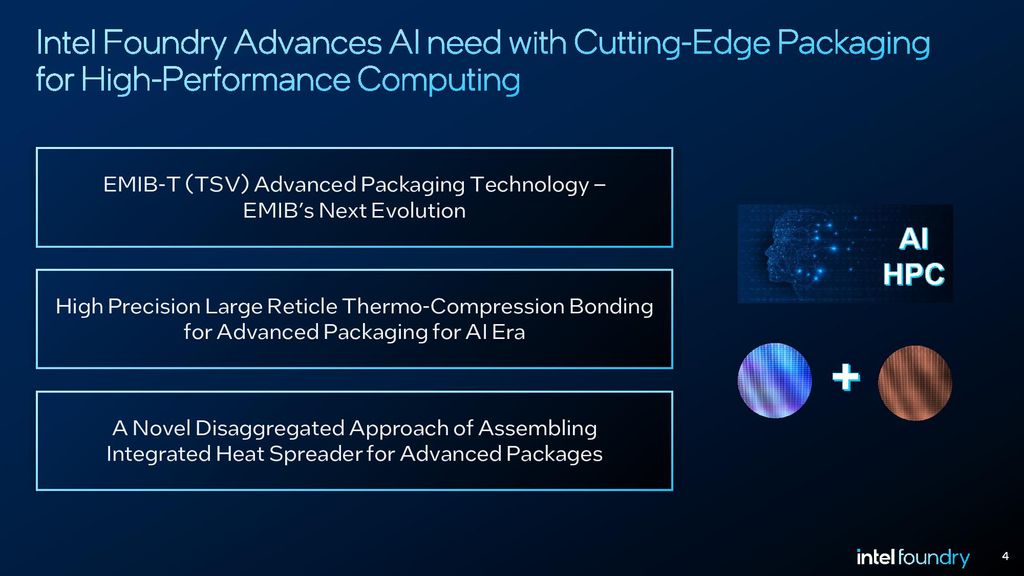

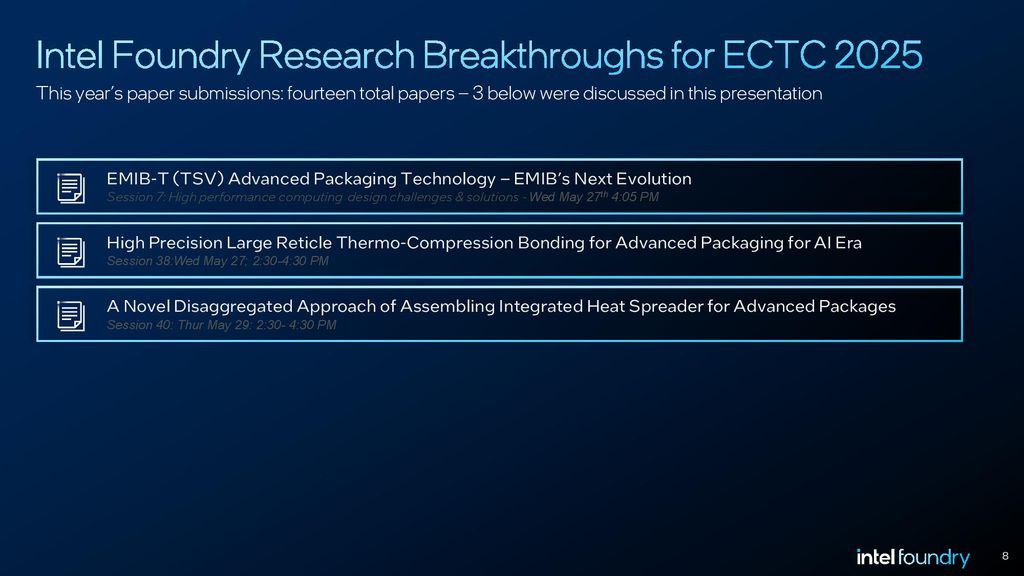

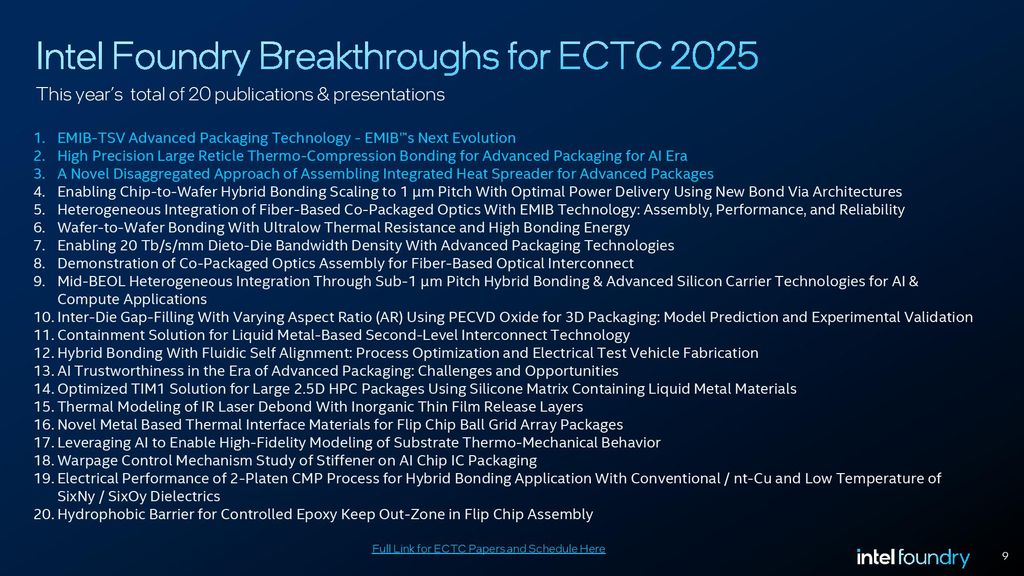

在电子元件技术大会(ECTC)上,英特尔揭示了多项芯片封装技术的重大突破,并详细介绍了这些新型技术的优势。我们与英特尔院士、基板封装开发副总裁Rahul Manepalli博士深入探讨了三项新技术的细节:EMIB-T技术旨在增强芯片封装的尺寸和供电能力,以支持HBM4/4e等新技术;一种创新的分布式热扩散器设计;以及一项新型热键合技术,该技术显著提升了可靠性、产量,并实现了更精细的芯片间连接。此外,英特尔还参与了大会上发布的另外17篇新论文。

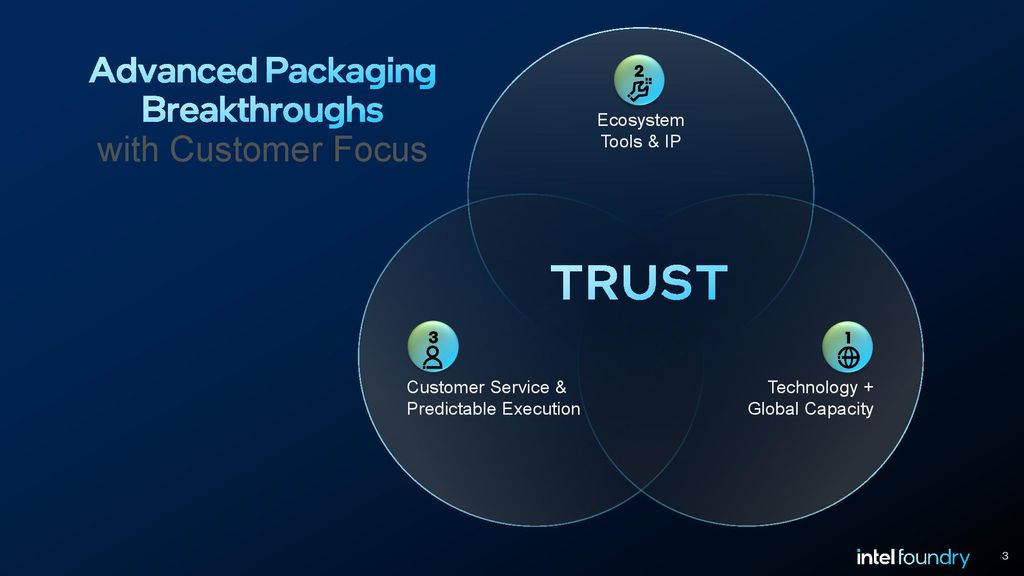

英特尔代工服务旨在为内部及外部客户提供芯片生产服务,依托先进的工艺节点技术。然而,现代处理器越来越多地采用复杂、异构设计,将多种计算和内存组件集成到单个芯片封装中,从而极大地提升了性能、成本和能效。这些设计依赖于日益复杂的先进封装技术,它们是异构设计的基石,因此随着英特尔与台积电等竞争对手的同步发展,持续的技术进化显得尤为重要。

(图片来源:英特尔)

(图片来源:Tom's Hardware)

(图片来源:Tom's Hardware)

(图片来源:Tom's Hardware)

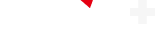

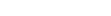

英特尔新型EMIB-T技术最初在上个月的英特尔直连技术大会上亮相,该技术将硅通孔(TSV)融入其广泛应用的EMIB技术中——这是一种嵌入封装基板中的硅桥,可实现芯片间/裸片间的通信和电力传输。

EMIB的这一进化版显著提升了封装供电效率,并加速了裸片间通信速度。EMIB-T能够更有效地为计算和内存组件供电——相比标准EMIB连接因悬臂式供电路径导致的高电压降问题,EMIB-T利用TSV通过TSV桥从芯片封装底部直接供电,为HBM4/4e集成提供了至关重要的低电阻供电路径。

同时,TSV的使用也大幅提高了裸片间通信带宽,使得高速HBM4/4e内存封装的集成和使用UCIe-A互连成为可能,从而将数据传输速率提升至32 Gb/s或更高。尽管在同一接口传输电力和信号可能会引入“噪声”,但英特尔在桥接器中集成了高功率金属-绝缘体-金属(MIM)电容器,确保通信信号的一致性。

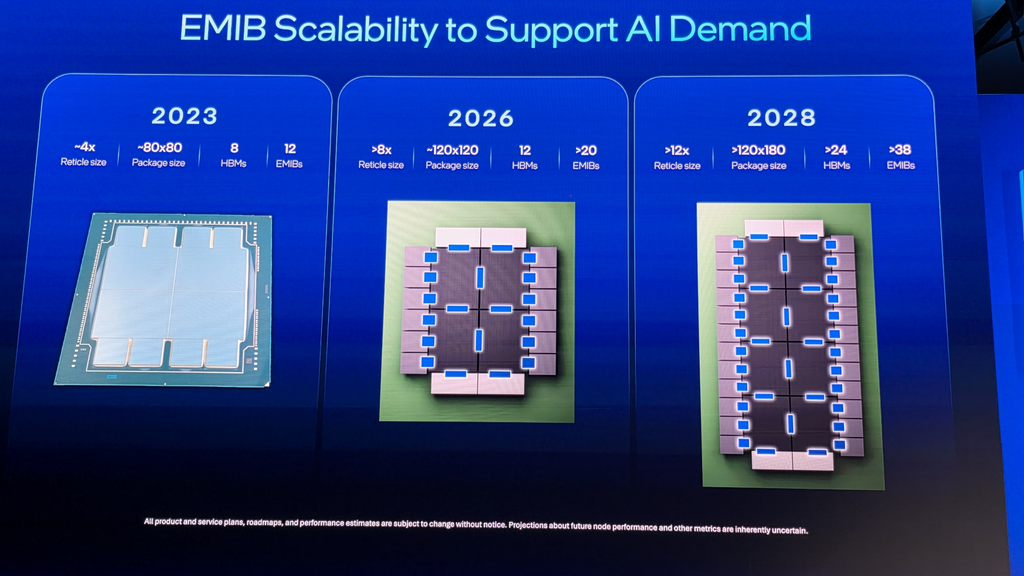

EMIB-T还支持更大的芯片封装尺寸,达到120x180mm,并支持单个大型封装中超过38个桥接器和超过12个光罩尺寸的裸片。此外,第一代EMIB实现了55微米的凸点间距,而第二代则缩小至45微米。英特尔的论文展示了一种45微米间距的EMIB-T设计,但指出新技术支持“远低于”45微米的间距,并透露将很快达到35微米,且正在开发25微米间距。遗憾的是,英特尔未分享每比特功耗(pJ/bit)指标。不过,EMIB-T兼容有机或玻璃基板,后者是英特尔未来封装技术的关键战略方向。

(图片来源:英特尔)

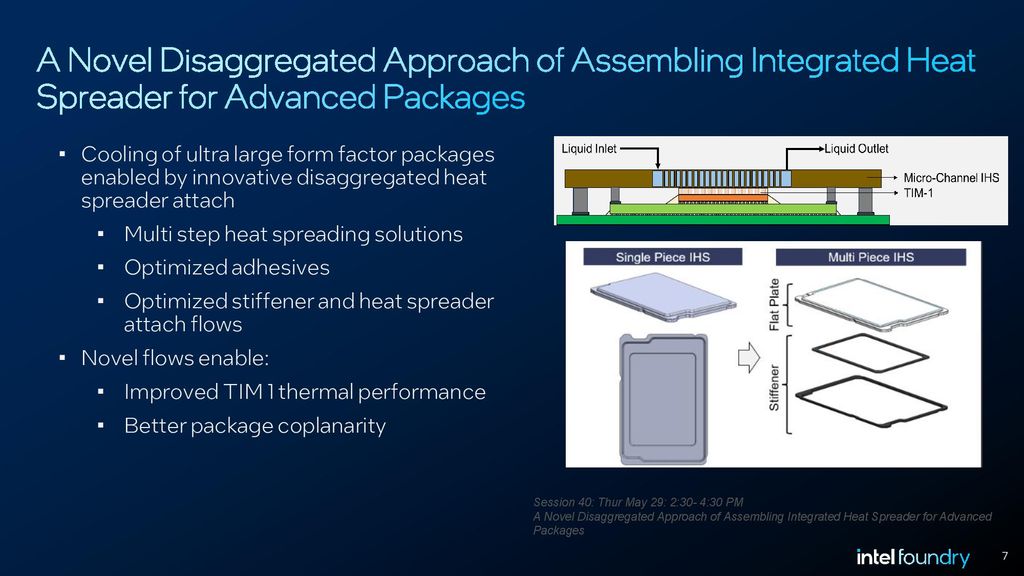

人工智能革命正推动芯片封装尺寸迈向新高度,随之而来的功耗增加带来了严峻的散热挑战。英特尔还披露了一种新型分布式热扩散器技术,该技术将热扩散器分为平板和加固件,以优化热扩散器与热界面材料(TIM,位于热扩散器和下层裸片之间)的耦合。该技术具有多重优势,其中之一是将焊料TIM耦合中的空隙减少了25%。

英特尔的插图展示了一种集成微通道的热扩散器,该微通道直接将液体冷却剂通过集成热扩散器(IHS)输送至处理器,这与在直连技术大会上展示的非常相似。尽管该论文主要关注热扩散器分割的影响,但这种技术的加入(适用于冷却TDP高达1000W的处理器封装)表明,英特尔正从多维度解决芯片散热难题。

(图片来源:英特尔)

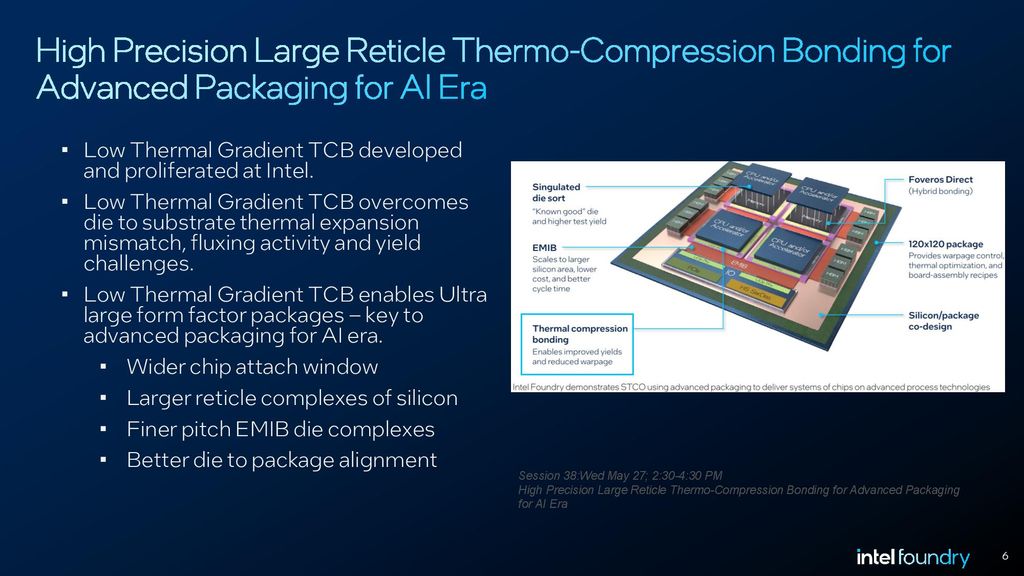

英特尔已在服务器和消费者产品中采用热压缩键合技术,但现在开发了一种专用于大型封装基板的新工艺,有助于解决键合过程中的裸片和基板翘曲问题。

这种新技术在键合过程中最大限度地减小了封装基板和裸片之间的热差,从而提高了产量和可靠性,并实现了比当前大规模生产更大的芯片封装。此外,它还支持EMIB连接的更精细间距,有助于进一步挖掘EMIB-T技术的潜力。

(图片来源:英特尔)

(图片来源:英特尔)

(图片来源:英特尔)

(图片来源:英特尔)

(图片来源:英特尔)

(图片来源:英特尔)

对于英特尔代工服务而言,拥有一套全面且具有竞争力的封装技术至关重要,因为它旨在为客户提供尽可能全面的芯片生产选项。先进的封装技术使客户能够将来自多个供应商的不同类型芯片(如CPU、GPU和内存)集成到单个封装中,从而降低将所有组件完全过渡到英特尔工艺节点的风险。事实上,英特尔还为不使用任何英特尔制造组件的芯片提供封装服务,有助于与其潜在的新芯片制造客户建立关系。

芯片封装已成为英特尔外部客户的主要服务之一,目前这些客户包括AWS、思科等行业巨头,以及美国政府的RAMP-C和SHIP项目等。这些封装合同为英特尔代工服务带来了最快的收入增长途径,因为使用先进工艺节点生产芯片需要更长的交货时间。